Состав и объем сточных вод от отдельных технологических процессов в гальванике

Источник: Виноградов С.С. “Экологически безопасное гальваническое производство”, 1998 г.

Операции обработки поверхности и нанесения покрытий разделяются друг от друга операциями промывки, вследствие чего гальванопроизводство неразрывно связано со сбросом отработанных промывных вод.

Факторы, влияющие на состав и количество сточных вод в гальваническом производстве

Объем, количественный и качественный состав стоков зависит от расхода воды на промывку и применяемой схемы промывки, а также от составов технологических растворов и степени сложности профиля деталей. Причем, если два последних фактора для конкретного техпроцесса имеют заданные значения, то расход воды и схема промывки могут меняться как в зависимости от применяемого оборудования, так и по другим объективным причинам.

В свою очередь, объем, количественный и качественный состав промывных и сточных вод определяют состав очистного оборудования, эффективность его работы и в конечном итоге экологическое воздействие гальванического производства на окружающую среду.

Таким образом, рационализация водопотребления через выбор применяемого оборудования и схемы промывки приводит к формированию сточных вод, оптимальных по объему, количественному и качественному составу с точки зрения технических характеристик очистного оборудования и, тем самым, снижает экологическую опасность гальванопроизводства.

Так, например, многоступенчатая противоточная промывка при прочих равных условиях обеспечивает меньший расход воды и, следовательно, большие концентрации загрязнений в сточных водах, поступающих на очистку.

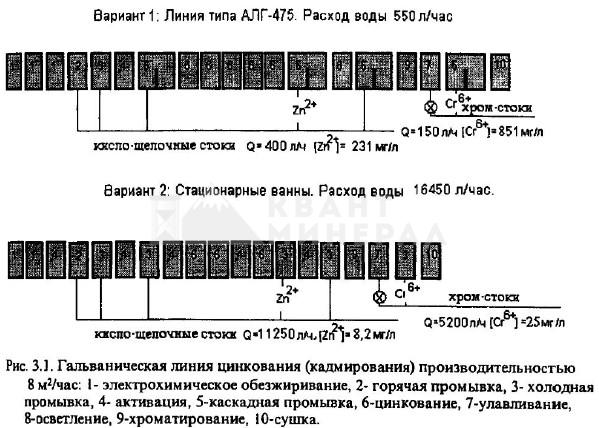

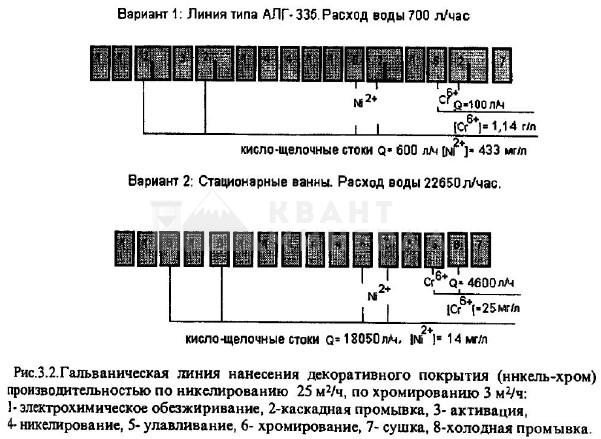

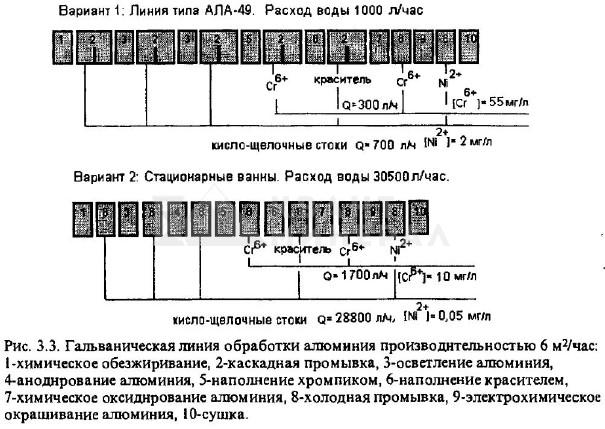

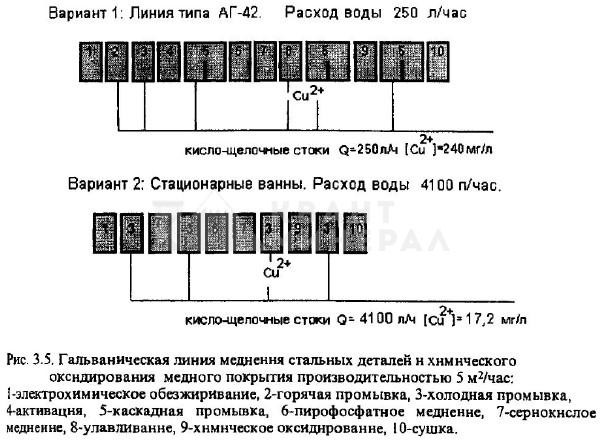

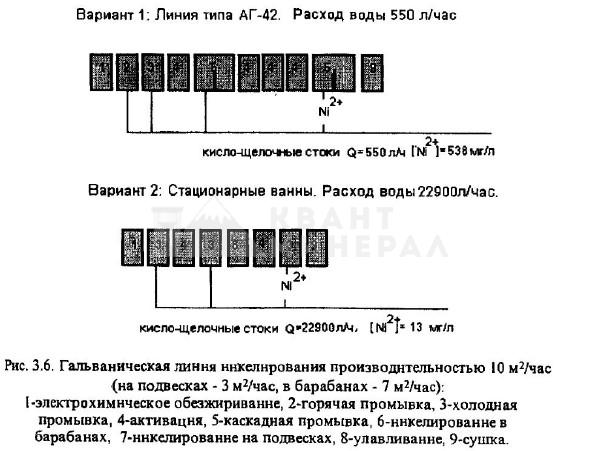

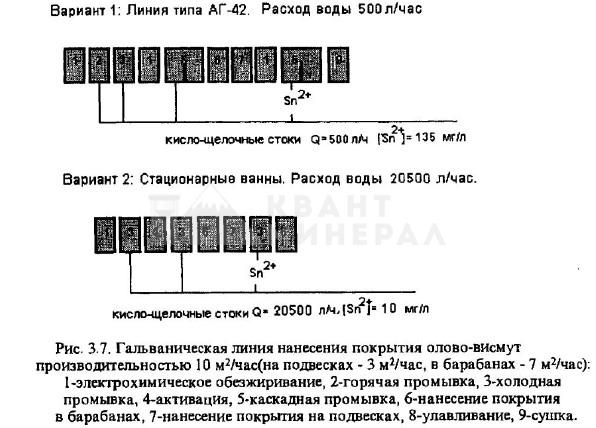

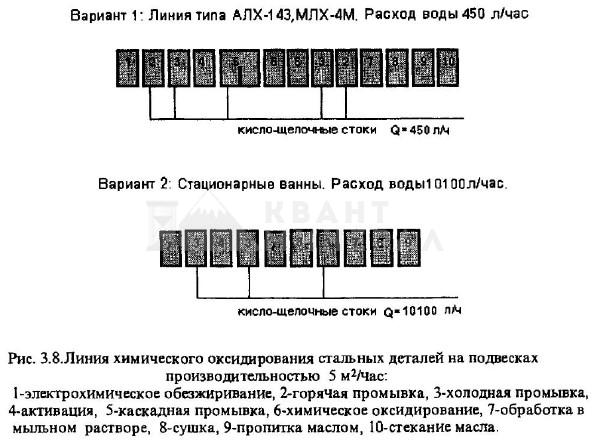

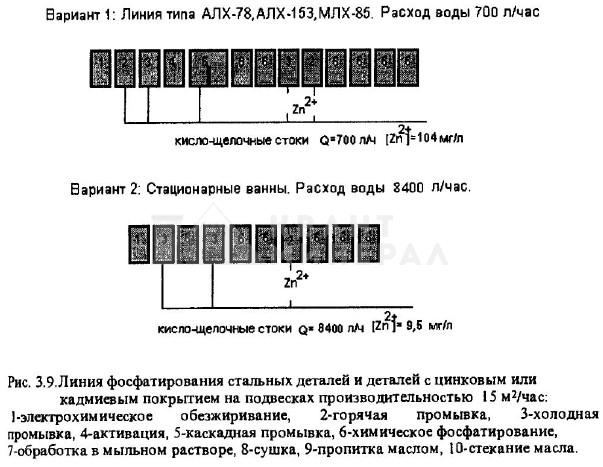

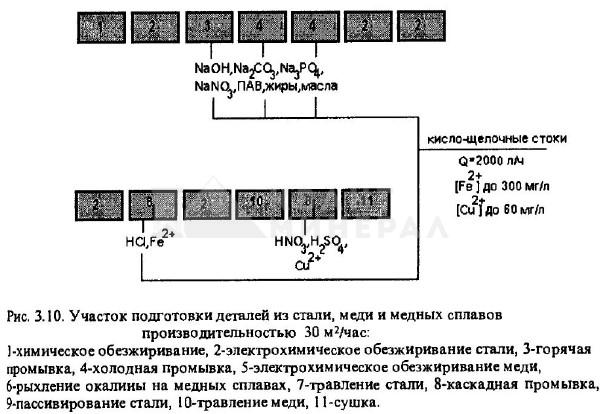

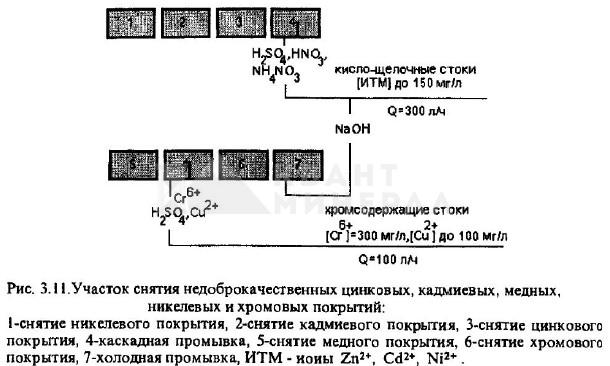

В данном разделе в качестве примера представлены два варианта гальванических линий (для наиболее распространенных технологических процессов), первый из которых представляет собой наиболее ресурсосберегающую автоматизированную линию, укомплектованную двухкаскадными ваннами противоточной промывки, второй вариант широко распространенную в мелкосерийном производстве линию из стационарных ванн ручного обслуживания, укомплектованную одинарными ваннами одноступенчатой промывки (рис.3.1-3.9), а также участки черновой подготовки деталей и удаления недоброкачественных покрытий (рис.3.10-3. 11). Объемы промывных вод рассчитаны по формулам, представленным в табл.2.6, качественный состав сточных вод соответствует составу применяемых растворов, а количественный состав сточных вод рассчитан по формулам (2.20), (2.24), (2.25) и (2.26). Другие варианты линий в данном разделе не рассматриваются; промежуточные значения объемов водопотребления достигаются в автоматизированной линии путем регулировки дозирующих устройств.

Пример расчета количества сточных вод в гальваническом производстве

Рассмотрим пример расчета объема сточных вод и концентрации загрязнений в них. Дано: годовая программа декоративного цинкования стальных деталей 30000 м2; двухсменный режим работы; средняя толщина покрытия 9 мкм с хроматной пассивацией; максимальные габариты деталей 800х200х500 мм (обработка деталей на подвесках).

Выбор растворов и электролитов

1) Выбираем растворы и электролиты:

а) декоративного цинкования следующего состава (г/л):

цинк хлористый 60-120

калий хлористый 180-220

борная кислота 15-25

добавка ЦКН-1 1-8 мл/л

добавка ЦКН-2 40-60 мл/л

рабочий режим цинкования: катодная плотность тока 1-3 А/дм2 (опт. 2 А/дм2), температура раствора 18-25 °С, рН 4,5-5,5, скорость осаждения до 40 мкм/час (опт. 25 мкм/час)

б) электрохимического обезжиривания (г/л):

натр едкий 15-35

тринатрийфосфат 15-35

сода кальцинированная 15-35

синтамид-5 2-3

температура 50-70 °С, время обработки 5-10 мин

в) активирования стали:

кислота соляная 50-100 г/л время обработки 0,15-1,0 мин.

г) осветления цинкового покрытия:

кислота азотная 10-30 г/л время обработки 0,08-0,25 мин

д) хроматирования цинкового покрытия:

двухромовокислый натрий 100-150 r/л,

кислота серная 8-10 г/л время обработки 0,1-0,3 мин.

Выбор основного оборудования

2) Выбираем необходимое основное оборудование.

Рассмотрим два варианта выполнения заданной программы по цинкованию:

вариант 1 – автоматическая линия типа АГ-42 или АЛГ,

вариант 2 – линия из стационарных ванн ручного обслуживания.

Для варианта № l по каталогам на гальванические линии выбираем внутренние размеры ванн основных операций (лимитирующих – электрохимического обезжиривания и цинкования), по которым производится подсчет количества ванн, 1100х550х900 мм; для варианта № 2 по ОСТ 2 П65 -1-80 выбираем для тех же операций тип ванны с размерами 1250х71Ох800 мм.

Расчет количества ванн

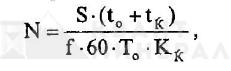

3) Рассчитываем количество ванн основных (лимитирующих) технологических операций по следующей формуле:

где N – количество ванн (округляется до целого числа в большую сторону);

S – годовая программа, м2;

t0 – продолжительность процесса, проходящего в ванне, мин;

t3 – продолжительность загрузки-выгрузки ванны, мин;

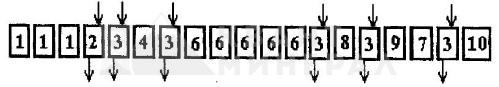

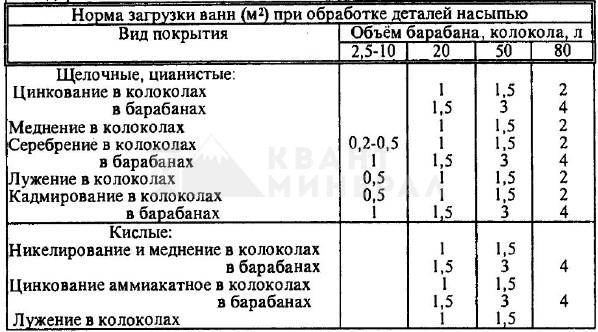

f – единовременная загрузка ванны (см. табл.3.1.), м2;

Т0 – годовой фонд времени работы оборудования, ч (при двухсменной работе 3810 для автоматизированного и механизированного оборудования, 4015 для стационарных ванн);

К3 – коэффициент загрузки линии и ванн (0,8-0,9).

Принимаем приблизительно время загрузки-выгрузки ванн t3 = 1 мин; единовременную загрузку для всех ванн принимаем равной единовременной загрузке лимитирующей операции, т.е. самой продолжительной f=0,7 м2 (табл.3.1 по цинкованию, исходя из длины катодной штанги); для 2-сменной работы вариант 1 – Т0 =3810 ч, вариант 2 – То =4015 ч; для обоих вариантов линии принимаем К3=0,85; продолжительность электрохимического обезжиривания t0= 10 мин; продолжительность цинкования рассчитываем, исходя из требуемой толщины покрытия (9 мкм) и скорости нанесения покрытия при рабочих режимах to =21 мин:

Для всех остальных технологических операций в виду малой продолжительности обработки (менее 1 мин) принимаем необходимое количество ванн по 1 шт. для каждой операции.

Производительность линии цинкования рассчитываем по следующей формуле:

Компонование промывных линий

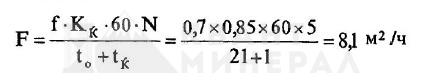

4) Составляем компоновки линий.

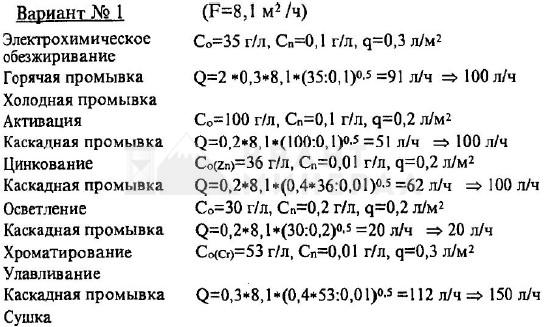

вариант № 1

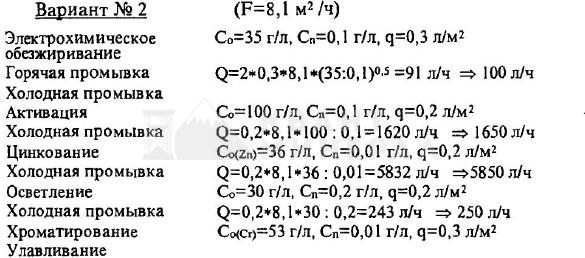

вариант № 2

Наименование позиций: 1 -электрохимическое обезжиривание, 2-горячая промывка, 3-холодная промывка, 4-активация , 5-двухкаскадная промывка, 6-цинкование, 7-улавливание, 8-осветление, 9-хроматирование, 10-сушка.

Таблица 3.1

Норма загрузки ванн

Продолжение таблицы 3.1

Различие между линиями состоит в схемах промывки: вариант 1 – двухкаскадная противоточная, вариант 2 – одинарная. Рассмотренные варианты являются самыми распространенными, но возможны и другие варианты.

Расчет расхода воды на промывку

5) Рассчитываем расход воды (Q) на промывку по формулам, представленным в табл. 2.6, и для удобства нормирования округляем до величины, кратной 50 л/ч; значения предельно допустимых концентраций (Cn) выбираем по табл.2.4, значения удельного выноса раствора (q) – по табл.2.5

Таким образом, общий минимальный расход воды на промывку для варианта № 1 составляет 500 л/ч, и аналогично количество сточных вод составляет 500 л/ч, из них кисло-щелочные стоки 350 л/ч, хромсодержащие стоки 150 л/ч.

Таким образом, общий минимальный расход воды на промывку для варианта № 2 составляет 16450 л/ч, и, аналогично, количество сточных вод составляет 16450 л/ч, из них кисло-щелочных стоков 11250 л/ч, хромсодержащих стоков 5200 л/ч.

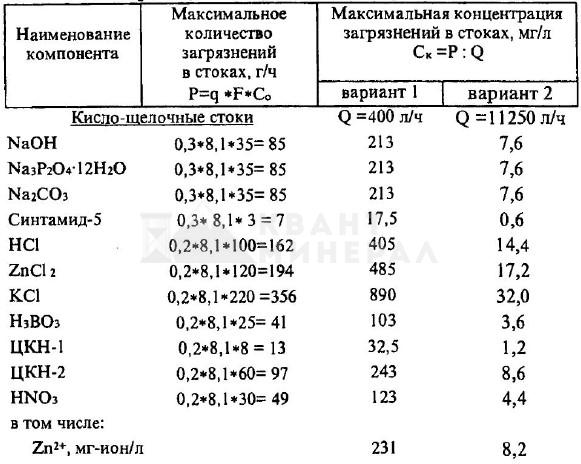

Расчет загрязнений в стоках

6) Рассчитываем количество (Р) и концентрацию загрязнений (СК) в стоках. Считаем работу линий устоявшейся и ритмичной.

Расчет концентрации загрязнений после хроматирования

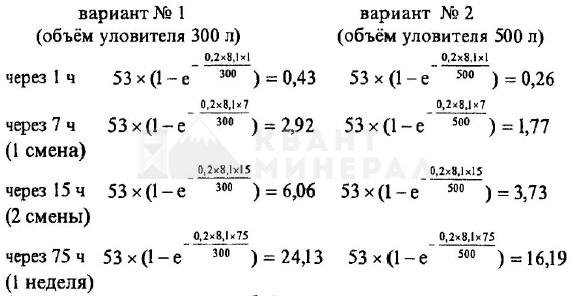

7) Рассчитываем концентрацию загрязнений в ваннах улавливания после хроматирования (по Cr6+ в г-ион/л) по формуле 2.20:

Аналогично рассчитываем объём и состав промывных и сточных вод от других линий и результаты расчетов сводим в табл. 3.2 и 3.3.

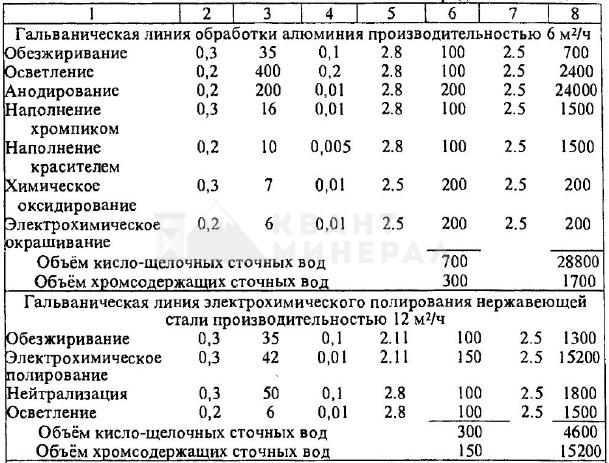

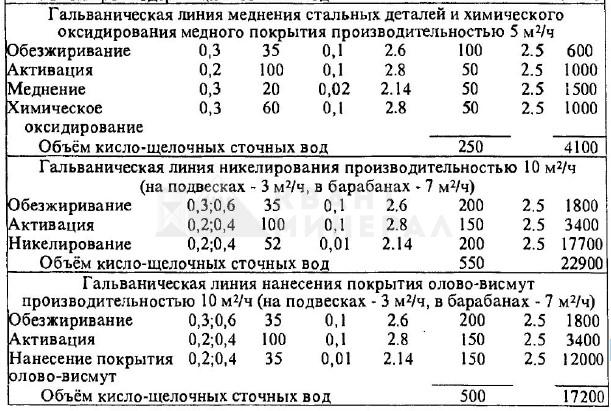

Таблица 3.2

Объём промывных и сточных вод гальванических линий

Продолжение таблицы 3.2

Продолжение таблицы 3.2

Продолжение таблицы 3.2

Таблица 3.3

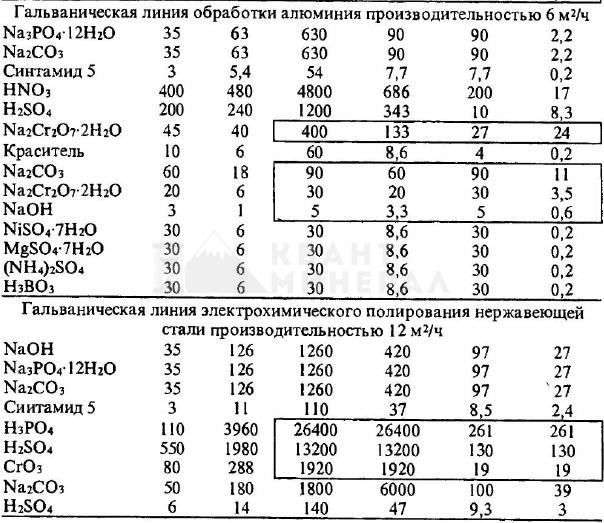

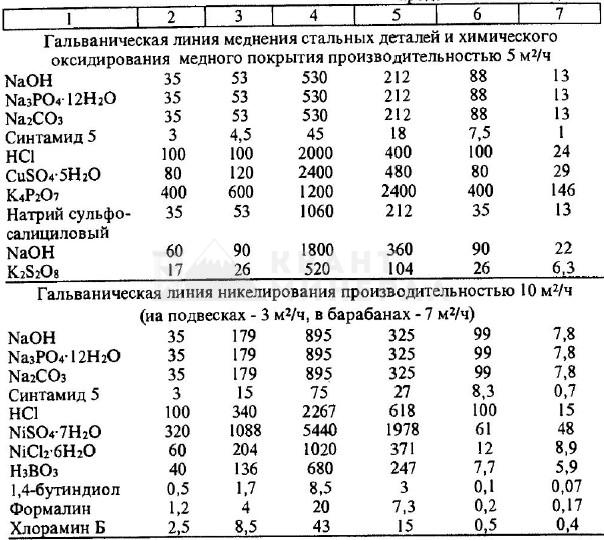

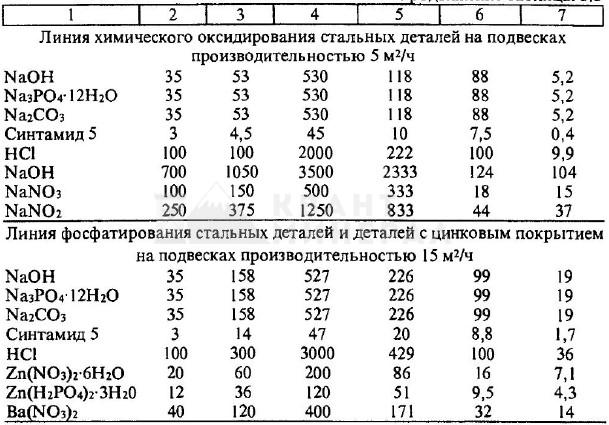

Состав промывных и сточных вод гальванических линий

Продолжение таблицы 3.3

Продолжение таблицы 3.3

Продолжение таблицы 3.3

Продолжение таблицы 3.3

Продолжение таблицы 3.3

Примечание: * кисло-щелочные и хромсодержащие сточные воды сбрасываются на очистные сооружения по отдельным канализационным трубопроводам; концентрации компонентов в хромсодержащих стоках выделены рамкой.

Обобщение расходов и схемы гальванических линий

Обобщенные результаты расчетов компоновок и производительности гальванических линий, а также объемов и состава сточных вод представлены в более наглядном виде на рис. 3.1-3.11.

В этом заключается начальный этап проектирования гальванического цеха. Следующий этап, описанный в главе 3.3, заключается в размещении линий в помещении цеха и расчете объемов и состава сточных вод для самых разнообразных, но реально приемлемых, систем промывок с последующим выбором оптимальной.