При электрофлотации в гальваническом производстве электролитически полученные газовые пузырьки, всплывая в объеме жидкости, взаимодействуют с частицами загрязнений, в результате чего происходит их взаимное слипание, обусловленное уменьшением поверхностной энергии флотируемой частицы и пузырька газа на границе раздела фаз “жидкость-газ”. Плотность образующихся агрегатов меньше плотности воды, что обуславливает их транспорт на поверхность жидкости и накопление там флотошлама, который периодически удаляется из аппарата.

Физико-химические процессы, имеющие место в электрофлотационных аппаратах очистки воды в гальваническом цеху, включают в себя электролитическую генерацию газовых пузырьков, адгезию газовых пузырьков и частиц загрязнений, транспортирование образовавшихся агрегатов “пузырек газа-частица загрязнения” на поверхность обрабатываемой жидкости.

Стадии флотации при очистке вод в гальваническом цеху

Важной и часто определяющей стадией электрофлотационного процесса является адгезия газовых пузырьков и частиц загрязнений, которая происходит на молекулярном уровне. Сближение пузырька и частицы осуществляется под действием внешних гидродинамических сил, а когда расстояние между ними уменьшается до 106 мм, начинают действовать молекулярные силы. При этом акт прилипания частицы к пузырьку сопровождается резким уменьшением поверхностной энергии пограничных слоев и возникновением сил, стремящихся уменьшить поверхность смачивания.

Процесс флотации протекает тем успешнее, чем больше общая поверхность газовых пузырьков и чем больше площадь контакта их с флотируемыми частицами. В системах с одинаковой степенью газонаполнения жидкости суммарная поверхность более мелких пузырьков будет больше, а расстояние между частицами и пузырьками меньше, что повышает вероятность их столкновения.

Основную роль в процессе электрофлотации выполняют пузырьки водорода, выделяющегося на катоде. Размер и интенсивность образования пузырьков водорода зависят от состава и температуры обрабатываемой жидкости, поверхностного натяжения на границе раздела фаз “электрод-раствор”, материала электродов, их формы и шероховатости, плотности тока. Изменяя перечисленные параметры, можно регулировать размер и интенсивность выделения пузырьков газов при электролизе, т.е. корректировать в зависимости от характера загрязнений технологический процесс очистки воды в гальваническом производстве.

Использование электродов при очистке сточных вод

Размер пузырьков газа, выделяющихся на электродах, зависит от соотношения сил, воздействующих на пузырьки в момент их образования и роста: поверхностного натяжения и гидростатических сил. Чем больший размер пузырька, тем больший размер периметра, по которому пузырек удерживается на поверхности электрода, в тоже время тем больше выталкивающая сила, пропорциональная в основном объёму пузырька. Отрыв пузырька от поверхности электрода происходит тогда, когда сила гидростатического поднятия превышает удерживающую силу поверхностного натяжения.

Избыток ионов ОН- в прикатодном слое за счет придания пузырькам водорода отрицательного заряда способствует отталкиванию пузырьков от поверхности электрода. Чем выше напряженность электрического поля и величина заряда электрода, тем больше силы, отрывающие пузырек от электрода, и тем мельче пузырьки. Чем большая неравномерность поверхности электрода, тем больше неравномерность электрического поля – на выступах, углах, проволоке с малым радиусом наблюдается большая напряженность поля, повышенная плотность тока, что обеспечивает быстрый рост и отрыв мелких пузырьков. Степень насыщения жидкости пузырьками водорода прямо пропорциональна катодной плотности тока и обратно пропорциональна плотности пузырьков водорода и их радиусу (а значит и скорости их подъёма):

где: Сп – концентрация пузырьков водорода в электрофлотационной установке;

Аэ – электрохимический эквивалент водорода; t3 – продолжительность электролиза; iK – катодная плотность тока; гп – средний радиус пузырька водорода;

рп – плотность пузырька водорода;

Нф – высота слоя обрабатываемой жидкости над электродным блоком.

Однако при плотности тока, превышающей оптимальное значение, эффект флотации может снижаться, что объясняется нарушением оптимального гидродинамического режима всплывания флотокомплексов при избытке газовых пузырьков. Вследствие этого происходит разрушение пенного слоя и “вторичное загрязнение” очищенной воды. Оптимальная плотность тока зависит от физико-химических свойств системы и обычно при очистке сточных вод от нерастворимых примесей не превышает 3 А/дм2.

Оптимальной плотности тока соответствует оптимальная высота слоя обрабатываемой жидкости. Если в электрофлотационном аппарате гальванического цеха жидкость обрабатывается в слое, высота которого меньше оптимальной, то соответственно возрастает удельный расход электроэнергии. Увеличение высоты слоя сверх оптимальной не влияет на удельный расход электроэнергии, а приводит к тому, что в установке возникает дополнительный объём, расположенный между пеной и оптимальным уровнем. Этот объём не может рационально использоваться, так как прилипание газовых пузырьков к частицам происходит главным образом в слое жидкости оптимальной высоты. Таким образом, общая рабочая высота электрофлотационной установки должна определяться как сумма двух величин: оптимальной высоты слоя обрабатываемой жидкости и высоты слоя пены.

Скорость флотации

Скорость электрофлотации в значительной степени зависит от температуры обрабатываемой жидкости. Повышение температуры способствует уменьшению перенапряжения выделения водорода примерно на 2-3 мВ на каждый градус, с повышением температуры от 20 до 70-80 °С оно снижается для большинства металлов на 30-40 %. При этом уменьшается вязкость жидкости и поверхностное натяжение на границе фаз, что интенсифицирует процесс электрофлотации.

В РХТУ им. Д.И.Менделеева разработаны электрофлотационные аппараты с нерастворимыми анодами для очистки сточных вод от ионов тяжелых металлов, жиров, масел, дисперсных органических веществ. Электрофлотационные аппараты выпускаются двух типов: безреагентный электрохимический модуль очистки и электрохимический модуль глубокой доочистки сточных вод.

Безреагентный электрохимический модуль предназначен для очистки сточных вод от ионов тяжелых цветных металлов. Модуль состоит из электрокорректора pH, двухсекционного электрофлотатора, вспомогательных емкостей для промывной и очищенной воды, дозирующих насосов.

Работа модуля основана на процессах образования дисперсной фазы нерастворимых гидроксидов тяжелых металлов и их электрофлотации.

Промывная вода, содержащая ионы Cu2+, Ni2+, Zn2+, Cr3+, Fe3+, Cd2+ индивидуально или в смеси, подается в катодную камеру электрокорректора pH, где за счет электролиза воды выделяется водород и происходит подщелачивание среды до pH гидратообразования тяжелых металлов. В анодной камере, отделенной от катодной мембраной, происходит накапливание анионов SO42-, С1- и других, за счет чего происходит обессоливание воды.

В электрофлотационной камере происходит электрофлотация гидроксидов металлов в виде флотошлама.

Очистка от ионов Сг6+ производится после восстановления до Сг3+. Очистка циансодержащих стоков осуществляется после окисления циана.

Установка работает в непрерывном режиме и обеспечивает извлечение ионов металла в виде гидроксида, доведение pH до оптимальных значений, получение анолита для переработки флотошлама. Флотошлам удаляется из электрофлотатора пеносборным устройством. При локальной очистке сточных вод возможно повторное использование извлеченного гидроксида металла на корректировку и приготовление электролита основной ванны или для переработки электролизом на металл.

С помощью модуля очищают сточные воды с начальной концентрацией ионов тяжелых металлов не более 300 мг/л до конечной концентрации не более 1,0 мг/л. Использование модуля позволяет отказаться от реагентного хозяйства, включающего реакторы, отстойники, фильтры. Модуль легко сочетается с любым другим очистным оборудованием.

Электрохимический модуль глубокой доочистки предназначен для глубокой доочистки сточных вод (после реагентного, электрокоагуляционного и других методов предварительной очистки сточных вод гальванических производств и производств печатных плат) от ионов Cu2+, Ni2+, Zn2+, Cd2+, Cr3+, Fe3+, Fe2+, Al3+ и др. из при любом соотношении компонентов в присутствии различных анионов.

Работа модуля основана на электрофлотационном извлечении малорастворимых соединений тяжелых цветных металлов в основном в виде фосфатов индивидуально или в смеси при pH 7-10 за счет их флотации пузырьками водорода и кислорода. Использование нерастворимых анодов из титана с оксидным покрытием обеспечивает высокое качество очистки и не приводит к вторичному загрязнению воды. Флотошлам удаляется из электрофлотатора пеносборным устройством.

Модуль включает в себя двухсекционный электрофлотационный аппарат, вспомогательные емкости для флокулянта и реагента, дозирующие насосы.

Остаточная концентрация по ионам тяжелых цветных металлов составляет не более 0,01 мг/л (при начальной – не более 1,0 мг/л), дисперсным веществам – 0,5-1,0 мг/л.

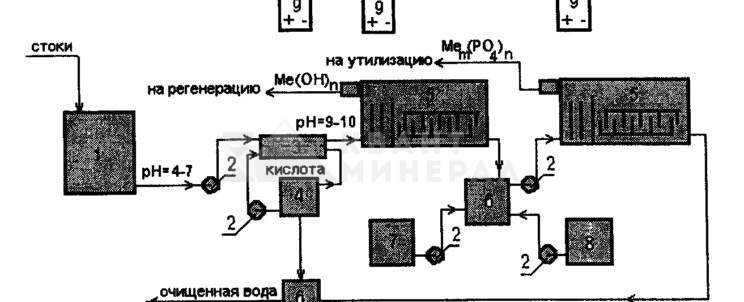

На рис.4.6 представлена принципиальная схема двухступенчатой электрофлотационной очистки (использовано оба модуля). Такая схема обеспечивает очистку сточных вод от ионов тяжелых металлов до ПКД, дополнительное удаление ионов Са2+, Mg2+ и анионов S042-, СО32-, С1 на 15-20 %, а также эффективно удаляет жиры, масла, дисперсные частицы органической природы, снижая ХПК до 50-80 мг Ог/л.

Рис.4.6. Принципиальная схема двухступенчатой электрофлотационной очистки сточных вод: 1-сборник-усреднитель, 2-насос, 3-электрокорректор pH, 4-сборник кислотного раствора, 5-электрофлотатор, 6-смеситель, 7-емкость с раствором фосфата, 8-емкость с раствором флокулянта, 9-выпрямитель (поз.3,4,5 – безреагентный электрохимический модуль, поз.5,6,7,8 – электрохимический модуль глубокой очистки)